柔力科技是专业从事高精度柔性电子印制装备及柔性电子产品的研发、生产、销售的高科技企业。公司依托知名高校的强大技术力量,围绕柔性电子印制装备开展研究及产业化应用。研究团队利用该装备开创性的打印出可自我修复的柔性金属电路,高精度的银纳米线电路和器件,以及混合尺度的先进组织支架等产品。公司立志成为世界级的柔性电子印制装备以及柔性电子产品供应商。

柔性电子系统的制备工艺

传统IC技术一样,制造工艺和装备也是柔性电子技术发展的主要驱动力。柔性电子制造技术水平指标包括芯片特征尺寸和基板面积大小,其关键是如何在更大幅面的基板上以更低的成本制造出特征尺寸更小的柔性电子器件。

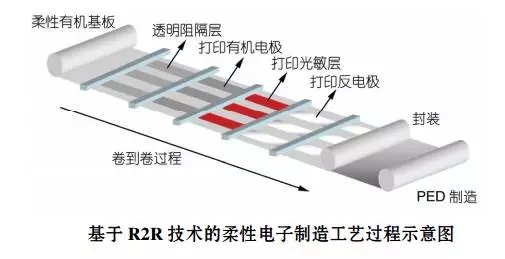

柔性电子制造过程通常包括: 材料制备→沉积→图案化→封装, 可通过卷到卷(R2R)基板输送进行集成。

柔性电子制造主要关注生产成本、生产效率、可实现的特征尺寸, 以及有机材料的相容性等因素. 近年来, 由于活性材料及其图案化技术的突破, 柔性电子制造技术得到了长足的发展。

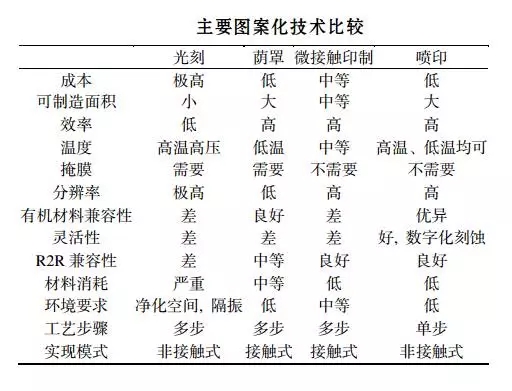

柔性电子制造的核心是薄膜晶体管(TFT)制造, 其关键制造技术是制作源漏极间沟道长度的高分辨率图案化技术, 直接影响输出电流、开关速度等器件性能. 在有机半导体图案化过程中, 特别需要消除寄生漏电和减少串音, 以确保高的开关比. 大多数应用要求有机薄膜晶体管(OTFT)沟道长度小于10 μm. 现有的图案化技术包括光刻、荫罩、打印(微接触印制和喷印)等。具体比较见下表。

光刻等能量束技术在微电子器件图案化中得到广泛应用, 分辨率高, 但因其工艺过程复杂、设备昂贵、溶剂和显影剂无法用于塑料基板, 加之耗时费料、仅适用于小面积图案化, 在刻蚀底层时环境要求苛刻, 去除光刻胶时会破坏有机电子材料的活性和聚合物基板等, 在柔性电子制造应用中受限。

荫罩技术为“干”工艺, 可避免溶剂破坏有机半导体, 但分辨率有限。

打印技术在同一个步骤中同时实现功能材料沉积和图案化, 主要方法有: (1) 将完整的电路转移并粘贴到柔性基板上, 如传印(图章); (2) 直接在柔性基板上制备电路, 如喷印和微接触印制(软刻蚀)。

在传印方法中, 首先通过标准光刻方法在硅晶片或玻璃板上制备整个结构, 然后转移到柔性基板上制造出高性能器件. 由于应用光刻和高温沉积技术, 传印技术只能制造小面积器件, 且加工成本高。

微接触印制可制造出多级图案用于掩模, 可与R2R批量化制造技术集成. 通常一个母版可制造100 个以上的图章, 每个图章又可实现3000 个以上的印记, 图章的成本相对较低, 可以每秒数厘米的速度制作60 nm 高分辨率图案, 但实现多层图案比较困难. 微接触印制可用于非晶硅、多晶硅及TMOS等多种材料, 但难以直接用于有机材料刻蚀. 兰红波等人对纳米压印刻蚀模具技术的研究进展及其发展趋势进行了详细的论述和分析。

柔性电子理想的图案化工艺应满足: 低成本、大面积、批量化工艺、低温、“加”式、非接触式、可实时调整、三维结构化、易于多层套准、可打印有机物/无机材料等. 从上图的表可知, 喷印是一种无接触、无压力、无印版的印刷复制技术, 它具有无版数码印刷的特征, 在室温下将溶液直写实现数字化柔性印刷, 简化了制造过程。 利用溶液化的半导体和金属材料取代传统的真空沉积材料, 可有效减低成本, 喷印还具有以下优势:

(1) 图案质量不受光刻焦距限制, 可在非平面表面甚至深沟结构上进行图案化

(2) 与有机/无机材料的良好兼容性;

(3) 直接利用CAD/ CAM数据加工器件, 可实现大面积动态对准和实时调整;

(4) 作为非接触式图案化技术, 可有效减少瑕疵, 并可利用虚拟掩模补偿层间变形、错位等缺陷;

(5) 无需物理掩模的按需打印(DOD)技术;

(6) 可实现复杂三维微结构的快速设计与加工, 并可通过基于软件打印控制系统进行图形的快速更改。